MI SELECCIÓN DE NOTICIAS

Noticias personalizadas, de acuerdo a sus temas de interés

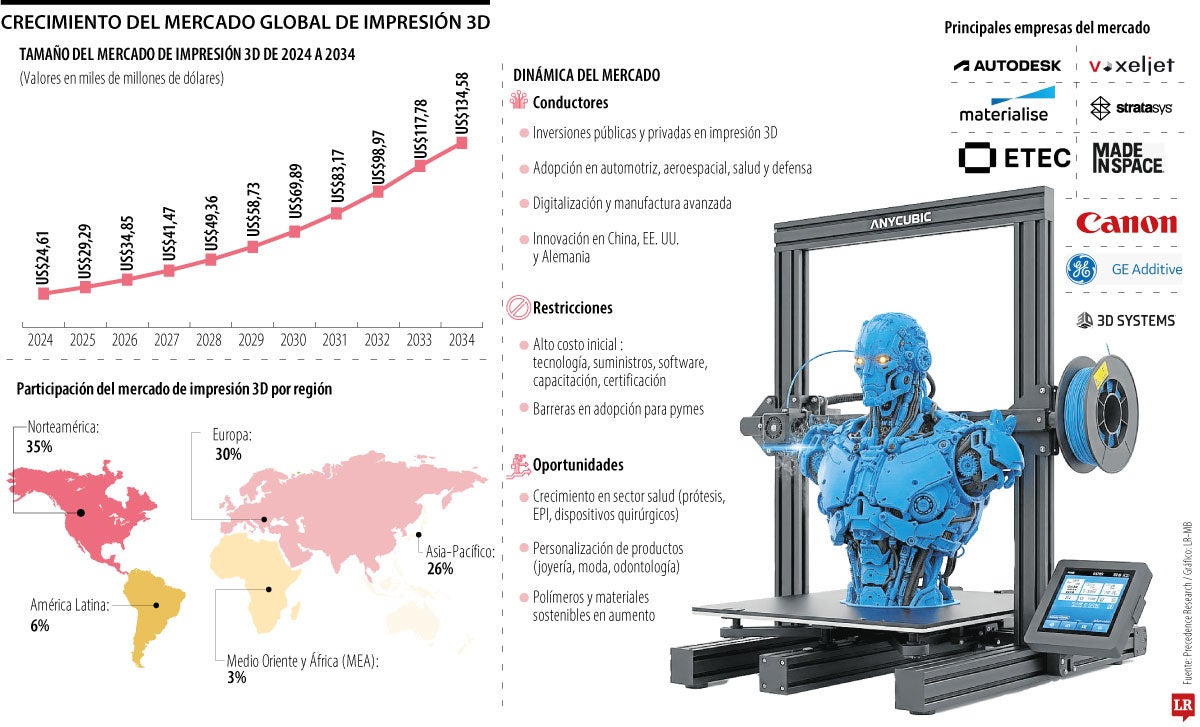

Crecimiento del Mercado Global de Impresión 3D

Agregue a sus temas de interés

Pese a tener retos técnicos, este tipo de impresión con material reciclado es una opción sostenible que ayuda a reducir desechos y fomenta la economía circular

La manufactura aditiva, comúnmente conocida como impresión 3D, se ha consolidado en la última década como un campo de innovación con aplicaciones que van desde la medicina hasta la arquitectura. Su capacidad de producir piezas personalizadas bajo demanda, optimizar tiempos de desarrollo y reducir costos logísticos la ha posicionado como una herramienta estratégica para la competitividad industrial. Sin embargo, a pesar de su potencial, enfrenta el reto de garantizar que su crecimiento no profundice los problemas ambientales asociados al consumo de plásticos y generación de residuos.

En la actualidad, los estudios señalan que menos de 10% de los materiales utilizados en impresión 3D provienen de fuentes recicladas, a pesar de que entre 40% y 60% de los objetos fabricados mediante esta técnica podrían elaborarse con materias primas recicladas. Y es que uno de los principales obstáculos está en la composición de los filamentos más utilizados, como el ABS y el PLA, clasificados bajo el código “Tipo 7 - Otros” en los sistemas internacionales de reciclaje. Esta categoría impide que los residuos derivados de dichos materiales ingresen a los programas municipales de recolección selectiva.

En este contexto, la apuesta por filamentos ecológicos se presenta como el camino más prometedor. Estos insumos, elaborados a partir de materiales biodegradables o reciclados, representan una alternativa frente a los derivados de fuentes petroquímicas. El PLA es, hasta ahora, el más extendido en la industria. Su origen renovable, a partir de almidón de maíz o caña de azúcar, su facilidad de uso en los equipos de impresión y la ausencia de emisiones tóxicas durante el proceso lo han convertido en un referente. El Petg reciclado y otros compuestos híbridos que integran desechos posindustriales amplían aún más las posibilidades de la impresión 3D verde.

En Colombia, varias empresas han comenzado a liderar este cambio. Una de ellas es Zuluprints, dedicada a la producción de filamentos para impresión 3D. Santiago Zuluaga Guerrero, su gerente y CEO, señaló que la idea de integrar el reciclaje nació desde el origen de la compañía. “Vimos el potencial de esta tecnología como una mini fábrica accesible para todos. Desde el inicio quisimos sumar prácticas sostenibles, fabricando bajo demanda y utilizando plásticos reciclados. Esto se alinea con la economía circular y con una producción más consciente”, explicó Zuluaga.

El directivo destacó que “la impresión 3D, por su naturaleza, permite reducir desperdicios al fabricar bajo demanda y eliminar la sobreproducción innecesaria. En producción convencional hay recortes, desperdicio y exceso de inventario. Con la impresión 3D, no solo reducimos los desechos, sino que además reincorporamos plásticos que de otra forma acabarían en rellenos sanitarios o incinerados. Incluso el transporte disminuye, porque se puede producir localmente”.

Entre las experiencias desarrolladas por Zuluprints están la fabricación de filamentos a partir de mezclas de polipropileno reciclado, provenientes de batas de laboratorio, así como la incorporación de PLA posindustrial. Este enfoque también se refleja en sus empaques. Los carretes que contienen el filamento están elaborados con polipropileno reciclado y las cajas utilizan 50% de cartón recuperado.

Zuluaga aseguró que la empresa ha logrado reincorporar cerca de una tonelada de residuos plásticos. Pero más allá de este impacto, insiste en que el valor reputacional es clave. “El cliente exige responsabilidad. La oferta de filamentos reciclados no solo abre nuevos mercados, sino que posiciona a la empresa como actor coherente con demanda ambiental”.

“La posibilidad de fabricar bajo demanda, con menos desperdicio de material y con plásticos reciclados, se alinea perfectamente con los principios de la economía circular”.

“Este mercado sigue siendo muy incipiente. Hoy necesitamos procesos que estén mucho más estandarizados para que el reciclaje sea realmente viable en este sector”.

Otro actor clave en este sector es 4Dlab, compañía fundada hace seis años como parte de un grupo con más de medio siglo de experiencia en procesos de extrusión. Miguel Spaggiari, cofundador de la firma, señaló que la decisión de incursionar en impresión 3D surgió de una necesidad práctica. “Una de las empresas del grupo estaba utilizando la impresión 3D y los filamentos había que importarlos. Vimos la oportunidad de producirlos a nivel nacional y empezamos a fabricar”.

Hoy, 4Dlab se posiciona como el proveedor de filamentos más vendido en Colombia y actualmente exporta a mercados como Ecuador, Panamá, México y Estados Unidos. Su producto estrella es el PLA, un bioplástico derivado de fuentes renovables como el maíz o la caña de azúcar, que constituye cerca de 80% de las ventas mundiales de filamento. “Es un material que deja muy buenos acabados, se puede imprimir a altas velocidades, no emite humos tóxicos y resulta más consciente ambientalmente en comparación con otros plásticos tradicionales”, puntualizó.

No obstante, Spaggiari destacó que el mercado de los filamentos reciclados enfrenta desafíos técnicos. “El problema de los materiales reciclados en la impresión 3D es que cualquier cambio de temperatura o contaminación en el material genera atascos en la impresión y se pierde la pieza. Ahí hay un reto grande. Tiene que haber un jugador que recoja, procese y certifique esos materiales para que los fabricantes de filamento podamos utilizarlos sin comprometer la calidad. Hoy, ese mercado es incipiente”, dijo.

Pese a estas dificultades, la empresa trabaja en innovaciones que permitan ampliar su portafolio de materiales y, al mismo tiempo, mantener un compromiso ambiental. De hecho, han encontrado maneras de reincorporar plásticos reciclados en otros procesos de la compañía, como la fabricación de carretes de filamento hechos con ABS recuperado.

“Nosotros seguimos investigando con los proveedores de materia prima cómo estabilizar el uso de reciclados. Aunque el plástico esté satanizado, la clave es reincorporarlo al ciclo productivo. De esa forma deja de ser basura y se convierte en recurso”, concluyó Spaggiari.

La impresión 3D puede ser más sostenible si se aplican algunas prácticas sencillas. Una de ellas es usar filamentos biodegradables, como PLA o Petg, que resultan menos contaminantes. También es recomendable optimizar los diseños para gastar la menor cantidad de material posible y, al mismo tiempo, reciclar los residuos de filamento o resina que queden tras cada proyecto. Otro aspecto clave es utilizar energía renovable cuando sea posible, reduciendo así la huella ambiental. Finalmente, mantener la impresora en buen estado.

Organizaciones públicas y privadas coordinan la recolección de alimentos, insumos y medicamentos ante la emergencia invernal